Témoignage AMPIA : La rhéologie au service des exigences clients

Simulation, Injection

Publié le : 20/05/2025 par Frédérique Mollet

Découvrez le témoignage de Jean-Michel PICHARD, Technico-commercial chez AMPIA (spécialiste en création d’outillages pour la petite et moyenne série), qui partage son retour d’expérience sur l’intérêt de la rhéologie.

Pourquoi faire une analyse rhéologique ?

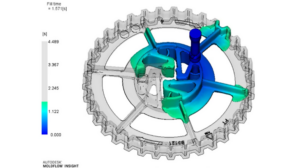

L’analyse rhéologique occupe une place de plus en plus stratégique dans le développement des pièces injectées, y compris dans des contextes de prototypage. Chez Ampia, entreprise spécialisée dans la création d’outillages pour la petite et moyenne série, cette démarche s’inscrit dans un logique de précision, de fiabilité et d’optimisation du process.

Jean-Michel PICHARD Technico-commercial chez AMPIA identifie trois raisons principales d’avoir recours à la rhéologie.

1. Répondre aux exigences clients

« Dans le domaine où exerce AMPIA, nous avons constaté ces dernières années des exigences plus fortes, que ce soit dimensionnelles, géométriques ou bien d’aspect, de la part de nos clients sur leur besoin, quand bien même lorsque les pièces sont qualifiées de prototypes. »

Aujourd’hui, la distinction entre pièce prototype et pièce série tend à s’estomper en matière d’exigence qualité. Pour y répondre, AMPIA s’appuie sur la simulation pour fiabiliser ses choix techniques dès les premières étapes de conception.

2. Lever des doutes

“Pour nous, la démarche qui consiste à faire une analyse rhéologique est de lever des doutes que nous avons sur l’alimentation des pièces dans une empreinte, la localisation, la configuration (Ø canaux, carotte), le type (S/M, pin point, directe, canaux chauds, séquentiels ou pas, etc.), l’optimisation de la régulation, afin de tendre vers l’exigence client.”

La simulation permet ainsi de confirmer ou d’affiner les choix liés à l’alimentation, qu’il s’agisse de la position, du type ou du dimensionnement. En identifiant les zones sensibles dès la conception, elle renforce la maîtrise du process et limite les aléas en production.

3. Acquérir des connaissance sur les procédés

“En plus de cette validation ou d’ajuster des hypothèses liées à l’alimentation, souvent décisives dans la qualité finale de la pièce. ce travail de sécurisation technique en amont constitue un gain de temps et de fiabilité.”

Au-delà de l’optimisation d’un outillage donné, l’analyse rhéologique permet aussi à AMPIA de capitaliser sur l’expérience acquise. En multipliant les simulations, l’équipe développe une compréhension plus fine du comportement des matériaux, des effets thermiques, ou encore de l’impact des paramètres de remplissage. Ce savoir accumulé devient un véritable atout pour améliorer continuellement les choix techniques et anticiper les difficultés sur des projets futurs.

En conclusion

L’analyse rhéologique ne se limite pas à un simple outil de validation : elle devient un véritable levier de performance industrielle. En fiabilisant les choix techniques dès la conception, elle permet de réduire les itérations, gagner du temps, limiter les non-conformités, et optimiser les coûts de mise au point.

Chez AMPIA, cette démarche s’intègre pleinement dans une logique de compétitivité et d’agilité. Qu’il s’agisse de répondre à des exigences qualité toujours plus fortes, d’éclairer des choix d’alimentation complexes ou de renforcer l’expertise procédés, la rhéologie devient un pilier du développement outillage.

Intéressé par l’analyse rhéologique pour vos projets ? Contactez un expert IPC pour bénéficier d’un accompagnement adapté à vos enjeux industriels.

Catégories

- Tout

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Compoundage

- Simulation

- Actions Collectives

- Essais et analyses

- Transition Numérique

- Outillage

- Transition Ecologique

- Procédés

- Economie Circulaire

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Réduire les défauts d’aspect grâce aux ouvertures progressives

- ALBÉA optimise ses développements grâce à la rhéologie

- GILAC et IPC : les apports de la simulation numérique pour des caisses de stockage haute performance

- Optimiser le dimensionnement d’un bloc chaud : réduire les défauts d’injection et améliorer la productivité

- Le zéro défaut, le graal en industrie

Vous souhaitez l'aide d'un expert ?