GILAC et IPC : les apports de la simulation numérique pour des caisses de stockage haute performance

Simulation, Injection

Publié le : 19/05/2025 par Frédérique Mollet

Dans le secteur agroalimentaire, la maîtrise de la chaîne de production et de la logistique est un enjeu de taille. Du conditionnement des produits à leur expédition, chaque étape exige un matériel adapté, résistant et conforme aux normes. C’est dans ce contexte que GILAC, fabricant de solutions de stockage en plastique, s’est retrouvé confronté à une problématique de déformation de ses caisses. Grâce à l’expertise du Centre Technique IPC, cette difficulté a été transformée en une véritable opportunité d’innovation. Découvrez comment cette collaboration a abouti à une success story illustrant la force de l’accompagnement industriel sur mesure.

Un défi de taille : la déformation des caisses

Tout a commencé lorsque plusieurs fermes utilisatrices des caisses GILAC ont signalé une déformation des parois après quelques utilisations intensives. Les retours portaient sur des déformations apparues après le passage en étuve. Dans certains cas, les caisses du bas, empilées jusqu’à 15 unités, finissaient par s’affaisser ou se déformer, mettant en péril la stabilité de l’ensemble. De plus, lors de leur passage au lave-batterie à 85°C, les caisses semblaient « molles », suscitant des inquiétudes quant à leur longévité.

Le cahier des charges initial prévoyait pourtant une résistance jusqu’à 45°C pendant 6 heures et un lavage à 85°C. La réalité du terrain montrait que les températures et les durées d’exposition pouvaient occasionner des déformations supérieures aux prévisions, causant des désagréments logistiques et une potentielle fragilisation à long terme.

Évaluer la résistance et prédire le comportement des matériaux par simulation numérique : les clés pour résoudre le problème de déformation

Face à ces dysfonctionnements, GILAC a fait appel à IPC, reconnu pour son expertise en simulation, conception de pièces plastiques et caractérisation des matériaux. IPC propose des solutions aux industriels afin de résoudre des problématiques variées, allant de l’optimisation du design produit à l’analyse de la performance de matériaux sous contraintes thermiques et mécaniques.

Ici, le rôle d’IPC a consisté, entre autres, à réaliser des essais en laboratoire pour évaluer la résistance des matériaux, effectuer des simulations numériques avancées pour prédire le comportement mécanique des pièces, et accompagner GILAC dans la modification de conception pour garantir une meilleure fiabilité et une durabilité accrue de leur produit.

Un diagnostic clair : causes et mécanismes de la déformation

La première étape de l’étude a consisté à examiner en détail les caisses existantes et à identifier les mécanismes responsables de leur déformation. Les essais réalisés en laboratoire par IPC ont mis en évidence plusieurs points clés :

- La température de 45°C provoque une baisse notable de la résistance en traction (jusqu’à -38 % par rapport à 23°C), rendant la matière plus sensible à la déformation sous charge.

- Sous l’effet combiné de la chaleur et du poids (avec jusqu’à 15 caisses empilées), le phénomène de fluage est accéléré, conduisant à un affaissement progressif des parois.

- Les caisses, lorsqu’elles sont empilées, ont tendance à glisser les unes sur les autres en raison d’un contact insuffisamment robuste aux points d’appui, aggravant la perte de stabilité de la pile.

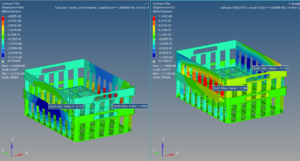

Grâce à des techniques de simulation non-linéaire, IPC a reproduit virtuellement l’empilement de plusieurs caisses. Les résultats ont montré que la conception géométrique existante générait un glissement progressif des rebords, entraînant un risque réel d’effondrement. Les contraintes relevées ne dépassaient pourtant pas la limite élastique du matériau, prouvant que le défi n’était pas tant la résistance de la matière que son manque de rigidité et de tenue structurelle sous charge prolongée.

La solution : vers une refonte géométrique pour une meilleure robustesse

Forte de ces observations, l’équipe IPC a proposé un redesign ciblé de la caisse :

- Modification de la surface de contact entre les chandelles

- Renforcement structurel via l’ajout de nervures

- Ajustement local de l’épaisseur

IPC a ensuite procédé à de nouvelles simulations pour valider la conception modifiée. Les résultats se sont avérés probants : les déplacements mesurés étaient divisés par trois par rapport à la version initiale, et les contraintes maximales restaient largement inférieures à la limite élastique. De surcroît, les tests de fluage sur six heures ont confirmé la robustesse du nouveau design : aucune chute ou affaissement notable de l’empilement n’a été observé, malgré des conditions de température défavorables et un faible coefficient de frottement retenu pour la simulation.

Une collaboration gagnante

Pour GILAC, cette étude s’est avérée riche en enseignements. D’abord, elle a permis de confirmer l’importance de bien définir et valider la conception d’un produit plastique dès sa phase de développement. Les exigences élevées en termes de température, de durée de stockage et de charge imposent de recourir à des modélisations poussées, sous peine de subir ultérieurement des pannes coûteuses et une insatisfaction client.

Ensuite, l’expertise d’IPC a permis de dépasser le stade du simple constat pour proposer des solutions concrètes : la précision des simulations, associée à la connaissance approfondie du comportement thermomécanique des polymères, constitue un levier d’innovation majeur. GILAC a ainsi pu envisager des modifications mineures sur son outillage pour obtenir un produit conforme.

Au-delà de l’aspect technique, cette collaboration illustre également la démarche proactive de GILAC, qui a choisi de prendre à bras-le-corps les retours de ses clients. En s’alliant à un centre technique reconnu, l’entreprise a non seulement résolu son problème, mais a également acquis une longueur d’avance sur ses concurrents en développant un produit plus fiable, plus durable et mieux adapté aux conditions réelles d’utilisation.

Les solutions pour répondre aux erreurs de conception

Au-delà du projet mené avec GILAC, IPC propose un large éventail de prestations pour accompagner les industriels dans leurs défis quotidiens :

- Analyse et caractérisation des matériaux : mise en évidence des propriétés mécaniques, thermiques et rhéologiques afin de sélectionner le polymère le plus adapté ou d’anticiper d’éventuelles défaillances.

- Conception assistée par simulation : calculs structurels, thermiques, rhéologiques, ou encore études de fluage à long terme, pour optimiser la conception des pièces et outillages avant même leur mise en production.

- Accompagnement R&D : développement de solutions sur mesure intégrant des technologies innovantes et adaptées à chaque problématique industrielle, avec un accès à des programmes d’aide et de financement spécifiques.

Conclusion : la réussite au service de l’industrie

La success story de GILAC et IPC illustre parfaitement les bénéfices d’une collaboration étroite entre un industriel et un centre technique. Face à un problème complexe de déformation, la réactivité, la rigueur et l’ingéniosité d’IPC ont permis de transformer une contrainte en opportunité d’amélioration. Avec une caisse désormais plus robuste, GILAC renforce sa réputation sur le marché et garantit à ses clients des solutions de stockage parfaitement adaptées à leurs besoins.

Pour l’industrie agroalimentaire comme pour tous les secteurs manipulant des pièces plastiques soumises à des conditions extrêmes, l’exemple de GILAC démontre l’intérêt de s’appuyer sur l’expertise reconnue d’IPC. Anticiper, innover et optimiser sont les maîtres-mots de cette approche qui fait de la plasturgie un champ d’innovation permanent.

En somme, la collaboration entre GILAC et IPC témoigne de la capacité des industriels et des experts techniques à unir leurs compétences pour relever ensemble les défis du marché. Cette réussite est un modèle pour toutes les entreprises souhaitant allier performance, fiabilité et satisfaction client, tout en réduisant les risques de défaillance et d’insatisfaction. Grâce à un accompagnement personnalisé et des outils de simulation puissants, IPC s’impose comme un partenaire de choix pour consolider la compétitivité des entreprises à chaque étape de la production.

Vous faites face à une problématique similaire ou souhaitez optimiser la conception de vos pièces plastiques ? Contactez nos experts IPC pour un accompagnement sur mesure.

Catégories

- Tout

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Compoundage

- Simulation

- Actions Collectives

- Essais et analyses

- Transition Numérique

- Outillage

- Transition Ecologique

- Procédés

- Economie Circulaire

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Réduire les défauts d’aspect grâce aux ouvertures progressives

- ALBÉA optimise ses développements grâce à la rhéologie

- Témoignage AMPIA : La rhéologie au service des exigences clients

- Optimiser le dimensionnement d’un bloc chaud : réduire les défauts d’injection et améliorer la productivité

- Le zéro défaut, le graal en industrie

Vous souhaitez l'aide d'un expert ?