Quels sont les outils de simulation utilisés pour le développement de produits plastiques écoconçus ?

Simulation, Écoconception

Publié le : 28/10/2021 par Alban Agazzi

Dans bien des situations, les outils de simulation numérique évitent aux industriels de passer par de prototypes ou de maquettes. Ces outils sont particulièrement utiles au développement de produits écoconçus optimisés, c’est-à-dire plus légers, fabriqués plus rapidement et en consommant moins d’énergie.

Les bénéfices de la simulation dans le développement de produits plastiques éco-conçus

Prévoir la seconde vie dès le départ : relever le défi en s’aidant de la simulation

La seconde vie d’une pièce ne doit pas être considérée comme une contrainte ou quelque chose de subi. En effet, l’écoconception permet justement de prévoir la seconde vie d’un produit lors de sa création.

Par exemple, rien n’empêche de créer des éléments d’un produit, disposant de fonctionnalités qui ne sont pas utiles lors de la première vie (par exemple un perçage), mais qui le deviendront lorsque le produit sera démonté et que la pièce servira à un autre usage.

Lors de la conception des pièces plastique, le principal défi est alors de pouvoir anticiper très tôt ces nouvelles fonctions qui vont venir s’ajouter au cahier des charges.

Les outils de simulation et d’optimisation de la conception sont des alliés précieux, car ils permettent :

- De réduire les coûts de conception ;

- D’accélérer la conception et donc de réduire les délais ;

- D’améliorer la qualité des pièces ;

- D’alléger les produits ;

|

L’anticipation de la fatigue à l’issue de la première vie : une problématique centrale À l’issue de sa première vie, il est normal qu’une pièce soit usée et ne possède pas les mêmes propriétés qu’au moment de sa fabrication. Si l’étude de la fatigue de pièces est quelque chose de classique, l’intégration de la fatigue à la phase de conception n’est pas encore une réalité. Anticiper le comportement mécanique pour prévoir la seconde vie d’une pièce plastique est complexe. En effet, cela dépend autant de la matière utilisée que des conditions de sollicitation, qui peuvent varier énormément pour un même produit. Pour relever ce défi, il faudra notamment disposer de modèles numériques qui prédisent ce comportement ainsi que de retours d’expérience permettant de comparer les modèles à la réalité. Cet aspect est particulièrement difficile à appréhender pour des matériaux qui intègrent des matières recyclées et qui ont par nature des propriétés variables.

Le tri des matériaux, leur classification et leur caractérisation sont ainsi au cœur des enjeux, afin de maîtriser le comportement lors de la seconde vie des produits. La force d’IPC est de mettre ses moyens de caractérisation au service de la simulation afin d’anticiper au mieux ce comportement. |

Les outils de simulation au service de l’écoconception

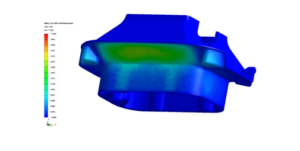

Simulation rhéologique

La simulation rhéologique permet d’étudier le comportement de la matière (polymère) lors de sa mise en forme, par exemple en injection plastique. Étudier la rhéologie permet notamment d’analyser les défauts après moulage, de mieux concevoir le produit pour répondre aux attentes du procédés et de définir le dimensionnement de l’outillage et les réglages machine

Les outils d’IPC

IPC utilise les logiciels Moldflow et Moldex3D pour les simulations d’injection, de surmoulage, de RTM ou de SMC. L’équipe s’appuie sur quatre rhéologues certifiés Moldflow pour procédé d’injection et d’un expert en procédé composites, avec des niveaux Bronze et Argent, assurant une maîtrise solide de ces outils pour accompagner les industriels dans leurs projets de développement ou d’amélioration produit.

Outils de calcul mécanique

IPC réalise des calculs en mécanique linéaire, non linéaire, statique, dynamique, flambage, fluage, fréquence, etc. en utilisant des outils multiphysiques comme Abaqus, HyperWorks, Comsol ou Ansys.

L’avantage d’IPC est d’intégrer l’histoire mécanique issue de la mise en forme, afin d’obtenir des résultats plus représentatifs du comportement réel des pièces.

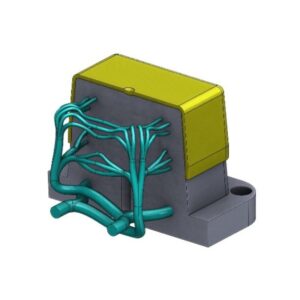

Optimisation de forme / paramétrique / topologique

L’optimisation topologique est une méthode de conception assistée par ordinateur qui permet de

définir la forme idéale d’une pièce selon ses contraintes mécaniques. Elle réduit la matière utilisée tout

en améliorant la performance. Les résultats sont : des structures plus légères, plus efficaces et plus

respectueuses de l’environnement.

IPC utilise plusieurs outils d’optimisation topologique comme Optistruct, Tosca ou Ansys pour définir la

forme de la pièce plastique répondant le mieux au cahier des charges mécanique. Cette approche

permet également de prendre en compte les contraintes liées au procédé de mise en forme.

Dernièrement le generative design est arrivé sur le marché en proposant une approche innovante de

conception qui utilise l’intelligence artificielle pour explorer automatiquement des milliers de solutions

possibles en fonction de contraintes et d’objectifs définis. IPC utilise Fusion 360 pour explorer de

nouveaux concepts de produits.

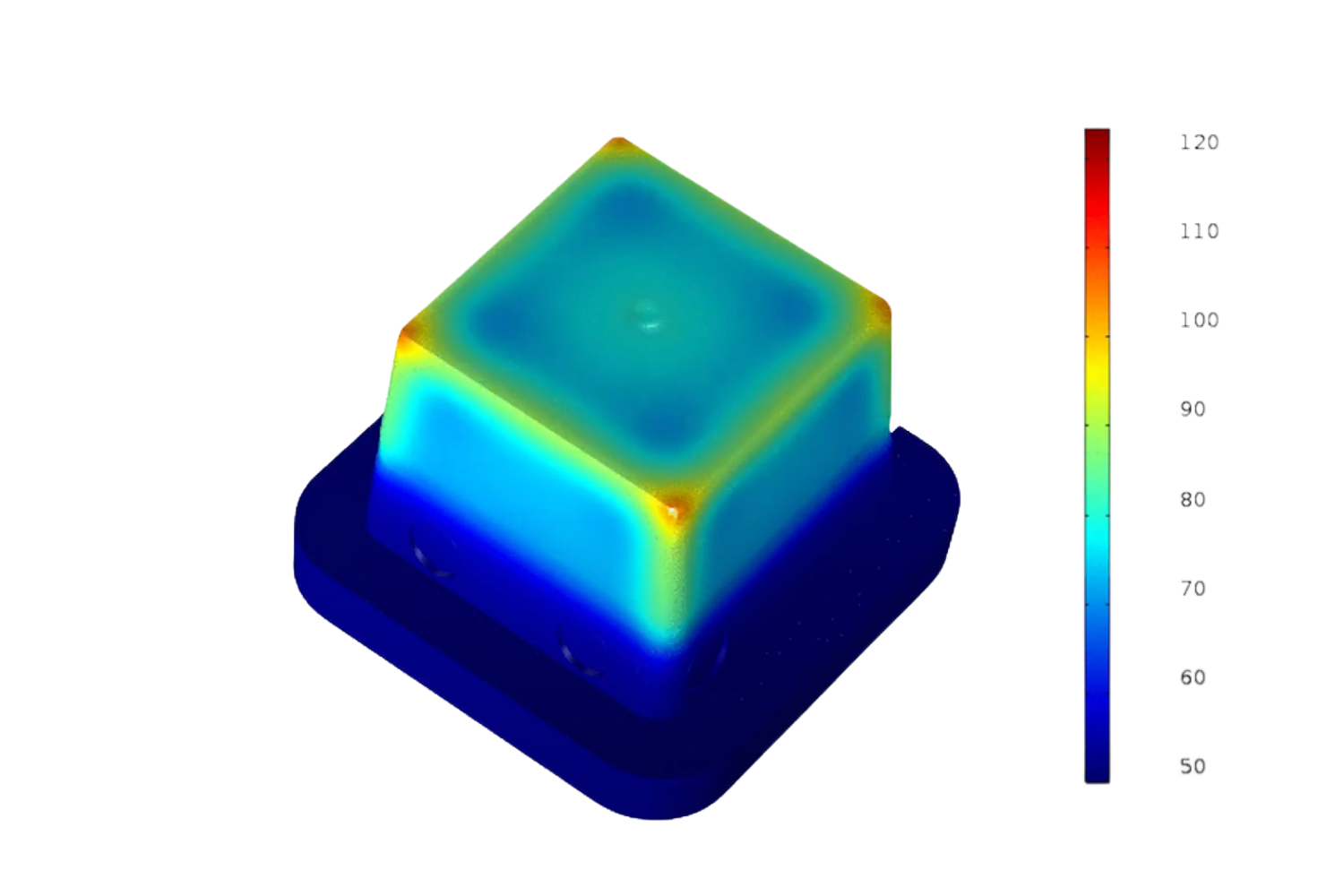

Le facteux X : L’Optimisation thermique

Depuis plus de 15 ans IPC s’est spécialisé dans l’optimisation thermique des outillages par une approche

numérique. Nous accompagnons sur le dimensionnement thermique de vos procédés (du RTM à

l’injection en passant par le thermoformage ou l’extrusion).

Nous avons développé nos propres outils d’analyses comme HydroMold ™ pour la partie hydraulique et

MCOOL® pour déterminer les canaux de régulation (chauffage ou refroidissement) optimaux.

L’expertise d’IPC va jusqu’au dimensionnement du matériel, son choix et la mise en œuvre dans l’atelier.

Vous avez un projet en tête ? Contactez nos experts pour en discuter.

Catégories

- Tout

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Compoundage

- Simulation

- Actions Collectives

- Essais et analyses

- Transition Numérique

- Outillage

- Transition Ecologique

- Procédés

- Economie Circulaire

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Écoconception des composites : comprendre et agir maintenant

- Nouvelles technologies de recyclage : évaluer l’efficacité de décontamination des polymères non PET

- Réduire les défauts d’aspect grâce aux ouvertures progressives

- ALBÉA optimise ses développements grâce à la rhéologie

- Témoignage AMPIA : La rhéologie au service des exigences clients

Vous souhaitez l'aide d'un expert ?