Optimiser le dimensionnement d’un bloc chaud : réduire les défauts d’injection et améliorer la productivité

Simulation, Injection

Publié le : 12/05/2025 par Claire Sabatier

Les enjeux de qualité sont des points communs et essentiels à toute entreprise industrielle. La qualité est un prérequis pour les clients, et ce, quel que soit le marché. Les pièces de mauvaise qualité impactent parfois lourdement la productivité de l’entreprise . Cet article relate un cas concret de problématique qualité résolue grâce à l’apport des simulations numériques.

Ce cas illustre comment les simulations numériques (rhéologie, dimensionnement des blocs chauds) permettent d’améliorer et de résoudre rapidement et radicalement les problèmes rencontrés dans les ateliers de transformation de matières plastiques.

Les contraintes dimensionnelles et d’aspect des pièces plastiques

Un équipementier automobile qui souhaitait résoudre des problèmes liés à des contraintes d’aspect s’est rapproché d’IPC afin de trouver des solutions rapidement.

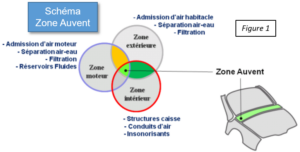

IPC s’est vu confier un projet d’optimisation de l’injection d’une pièce plastique complexe, nommée ici “Arizona”, située dans la “zone Auvent” (Figure 1). Cette pièce est soumise à de fortes exigences, tant en matière de qualité d’aspect que de précision dimensionnelle.

Le problème initial concernait principalement l’apparence de la pièce où certaines zones visibles grainées ne devaient présenter aucune marque, ligne de soudure ou trace d’injection. Par ailleurs, des contraintes dimensionnelles étaient aussi présentes.

Pour résumer, aucune trace ne devait apparaître en zone visible et la déformation maximale acceptable était de 3 mm.

À cela, s’ajoutait une contrainte industrielle : la pièce devait être produite à l’aide d’un moule 1 + 1 empreintes, installée sur une presse de 1000 tonnes.

La simulation numérique, la solution pertinente pour répondre à des problèmes complexes

Pour répondre à la problématique, IPC a mis en place une démarche rigoureuse, reposant sur la simulation numérique par rhéologie, en utilisant le logiciel Autodesk Moldflow.

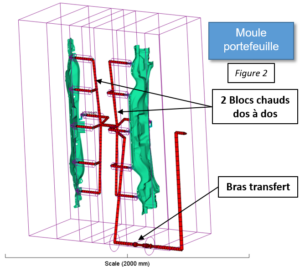

Le client a fait le choix d’utiliser un moule portefeuille, ce qui permet de répartir les efforts et de réduire la force de fermeture nécessaire.

Plusieurs étapes structurent l’analyse :

- Définition du nombre et du positionnement des busettes avec injection séquentielle, afin de réduire au maximum le nombre de lignes de soudure.

- Modélisation et dimensionnement des canaux chauds depuis l’entrée du moule portefeuille jusqu’aux seuils, avec prise en compte du bras transfert du bloc chaud, des dimensions du moule et de la position des 1+1 empreintes dans l’outillage (Figure 2).

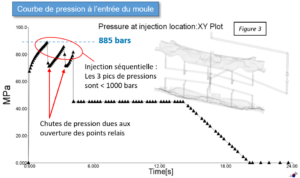

- Analyse des écoulements, optimisation des réglages et des séquences d’injection, de manière à obtenir une pression d’injection totale calculée inférieure à 1000 bars.

- Vérification de la force de fermeture, optimisation du profil de maintien et validation des valeurs de déformations.

Une amélioration concrète de l’injection

L’optimisation conduit à l’adoption d’une architecture d’injection à 6 + 6 busettes, séquencées via deux blocs chauds placés dos à dos, avec un bras transfert adapté au moule portefeuille.

Les canaux d’alimentation sont soigneusement dimensionnés pour garantir un écoulement équilibré et une pression totale inférieure à 1000 bars (voir Figure 3), tout en respectant les contraintes mécaniques du moule et les standards du fournisseur de bloc chaud.

Ligne de soudure, force de fermeture : des résultats probants

Les résultats sont conformes aux attentes initiales :

- Aucune ligne de soudure n’est observée dans les zones visibles.

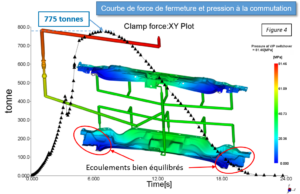

- La force de fermeture maximale calculée reste inférieure à la capacité de la presse 1000 tonnes (Figure 4).

- Les temps de séjour de la matière dans les canaux chaud sont maîtrisés afin d’éviter toute dégradation par stagnation.

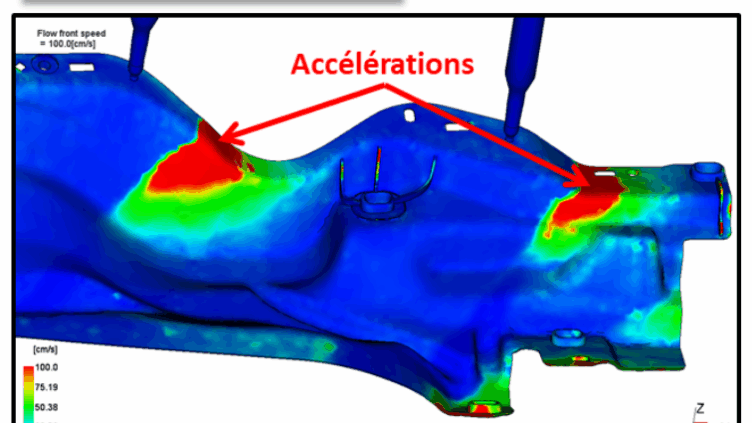

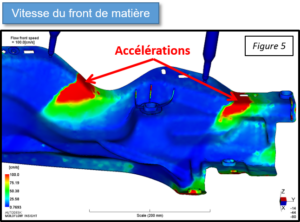

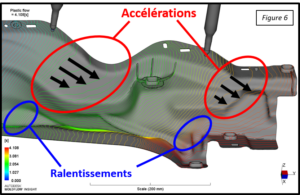

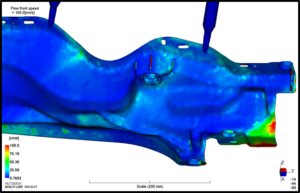

Cependant, l’analyse met en évidence d’importantes variations de vitesse du front de matière dans les zones visibles, susceptibles de générer des défauts d’aspect de type mat/brillant (Figures 5 et 6). Ces variations sont directement liées à l’ouverture brutale des busettes relais.

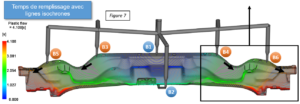

Ces défauts sont difficiles à corriger par une simple optimisation des réglages presse. Une solution envisagée est d’utiliser des vitesses d’ouverture progressives pour les obturateurs des buses B3, B4, B5 et B6 (Figure 7), afin de limiter les accélérations de la matière et ainsi prévenir l’apparition de défauts visuels.

Des propositions d’optimisations activables

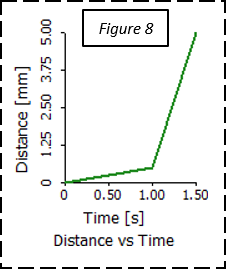

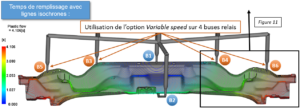

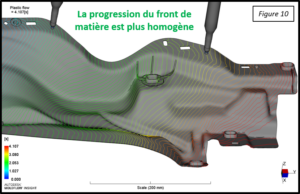

Pour aller plus loin dans l’optimisation, IPC propose l’utilisation d’une vitesse d’ouverture lente (Figure 8) sur les seuils de quatre busettes relais (Figure 11), afin de réduire au maximum les risques de traces en zones visibles. Cette fonction repose sur l’option “Variable Speed” de Moldflow.

Ce type de pilotage permet de réduire les variables de vitesse du front de matière (Figures 9 et 10), sans qu’il soit nécessaire de modifier les paramètres process. Il constitut donc une optimisation activable en second temps, si nécessaire, sans impact sur le fonctionnement global de l’injection.

Une pièce qui répond parfaitement au cahier des charges

Les déformations mesurées restent dans les tolérances acceptables.

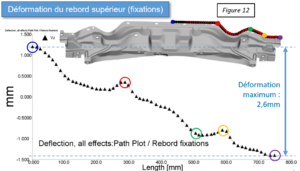

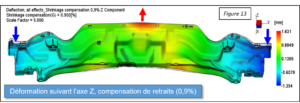

La ligne supérieure de la pièce, incluant les zones de fixation, présente des niveaux de déformations conformes (Figures 12 et 13).

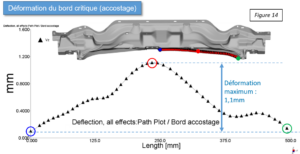

Sur l’axe Z, au niveau du bord critique de la pièce, la déformation mesurée est de 1,1 mm, soit bien en dessous du seuil maximum de 3 mm (Figure 14). La pièce peut donc être assemblée sans difficulté.

Ainsi, les solutions techniques retenues pour l’injection des empreintes 1+1 du moule Arizona permettent de garantir la conformité des pièces aux attentes du client.

Les choix techniques mis en oeuvre ont permis d’atteindre les objectifs !

La pièce Arizona devait remplir plusieurs contraintes :

- Contraintes d’aspect (zones visibles grainées : pas de lignes de soudure, pas de traces d’injection),

- Contraintes dimensionnelles et d’assemblage (déformation maxi 3mm),

- Contraintes de productivité (moule 1+1 empreintes, injection sur une presse de 1000 tonnes).

Les choix techniques mis en œuvre ont permis d’atteindre ces objectifs :

- Injection séquentielle avec 2 x 6 buses, utilisation d’un moule portefeuille avec empreintes en miroir, permettant une réduction par deux de la force de fermeture requise.

- Dimensionnement précis des canaux chauds pour garantir une injection équilibrée avec une pression inférieure à 1000 bars.

- Intégration de l’option “Variable Speed” pour l’ouverture progressive des obturateurs de 4 busettes relais par pièce, afin de limiter les accélérations et de prévenir les défauts d’aspect.

L’ensemble des simulations réalisées via Autodesk Moldflow Insight, intégrant les 1 + 1 empreintes et le système complet d’alimentation, a conduit à des résultats conformes. Les déformations post- éjection sont restées inférieures aux tolérances exigées par le client.

Grâce à cette démarche rigoureuse mêlant expertise technique et simulations avancées, IPC a su relever le défi avec succès en livrant une solution d’injection à la fois fiable, optimisée et conforme aux exigences strictes du client.

Découvrez notre offre pour l’optimisation de vos blocs chauds

Catégories

- Tout

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Compoundage

- Simulation

- Actions Collectives

- Essais et analyses

- Transition Numérique

- Outillage

- Transition Ecologique

- Procédés

- Economie Circulaire

- Injection

- Thermoformage

- Extrusion

- Recyclage

- Automobile

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- Réduire les défauts d’aspect grâce aux ouvertures progressives

- ALBÉA optimise ses développements grâce à la rhéologie

- Témoignage AMPIA : La rhéologie au service des exigences clients

- GILAC et IPC : les apports de la simulation numérique pour des caisses de stockage haute performance

- Le zéro défaut, le graal en industrie

Vous souhaitez l'aide d'un expert ?