Réduire les défauts d’aspect grâce aux ouvertures progressives

Simulation, Injection

Publié le : 24/06/2025 par Frédérique Mollet

Une étude rhéologique pour optimiser le bloc chaud

Un équipementier automobile a sollicité IPC afin de résoudre des problèmes d’aspect sur une pièce plastique appelée « Arizona », soumise à des exigences élevées en matière de qualité visuelle et de précision dimensionnelle.

L’objectif de l’étude est d’optimiser le bloc chaud via la simulation rhéologique, afin de garantir une qualité d’aspect irréprochable en zone visible et un dimensionnel de la pièce, tout en respectant les contraintes industrielles liées au procédé d’injection.

Des défauts visuels liés à l’ouverture brutale des busettes

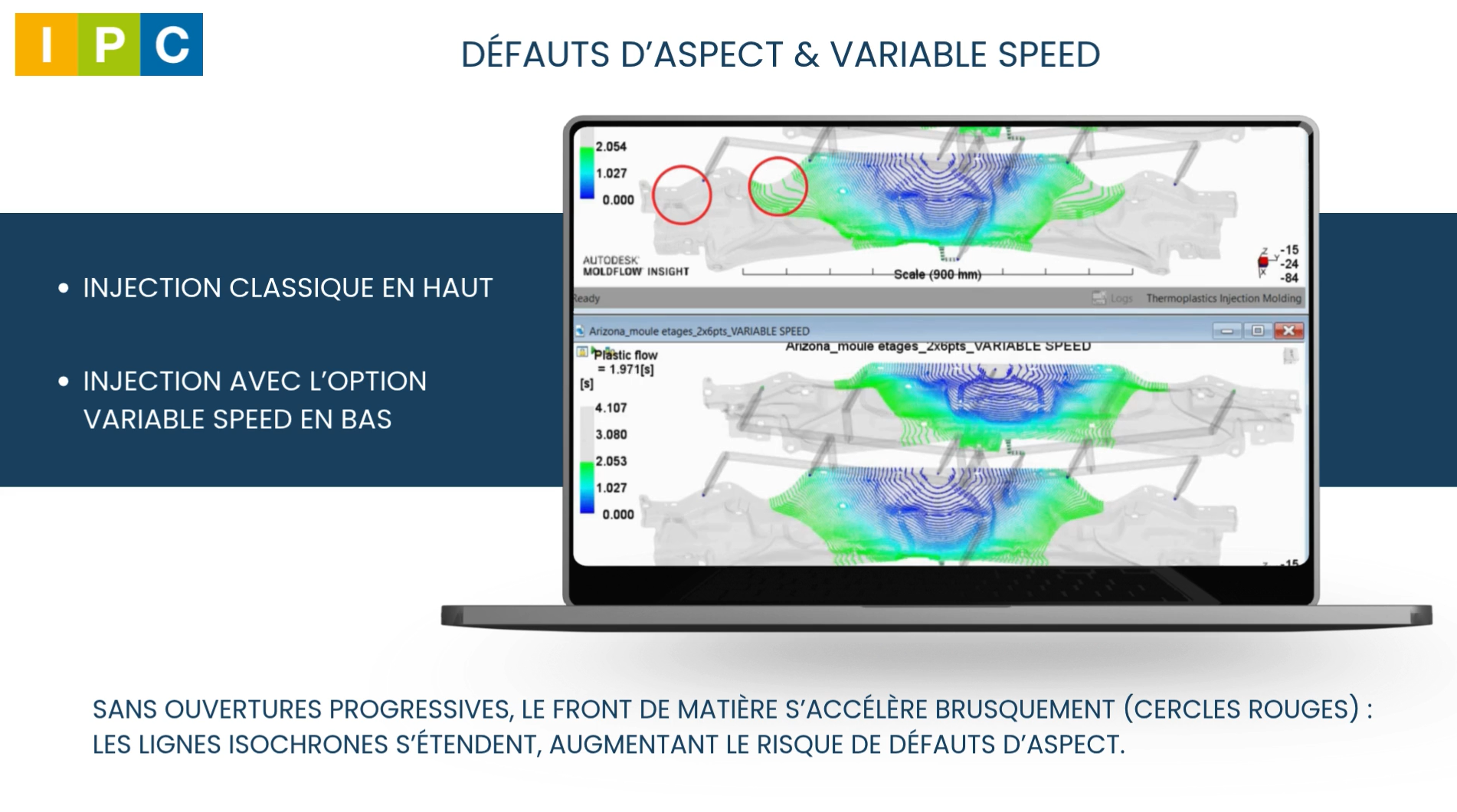

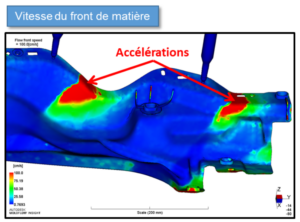

Les premières simulations menées par IPC ont mis en évidence une corrélation directe entre des défauts de type mat/brillant et les variations de vitesse du front de matière lors de l’ouverture des busettes.

Sans dispositif de contrôle de l’ouverture, le front de matière accélère brutalement à l’activation des obturateurs. Ce changement brutal de vitesse des fronts de matière engendre des irrégularités visibles dans les lignes isochrones de remplissage (accélérations/ralentissements), rendant difficile la maîtrise de l’aspect final de la pièce.

L’apport de l’option « Variable Speed » dans Moldflow

Pour pallier ces défauts d’aspect, IPC a proposé un pilotage des busettes avec des ouvertures progressives : cette approche a été simulée grâce à l’option « Variable Speed » du logiciel Autodesk Moldflow. Cette fonctionnalité permet de piloter l’ouverture des obturateurs grâce à un profil de vitesse optimisé en fonction des défauts constatés. Grâce à cette ouverture lente et contrôlée, les accélérations du front de matière sont considérablement réduites. Les simulations montrent que les lignes isochrones deviennent plus régulières et plus proches les unes des autres, traduisant un écoulement mieux maîtrisé.

Pourquoi choisir l’ouverture progressive ?

La solution classique peut suffire dans certains cas. Mais si la pièce présente des exigences d’aspect très élevées, en particulier dans les zones visibles, l’ouverture progressive constitue une garantie supplémentaire. Elle permet de limiter les risques sans compromettre la stabilité du process, ni dépasser les limites de pression ou de force de fermeture.

Une optimisation activable sans modifier les réglages process

L’un des avantages majeurs de cette approche est sa flexibilité. L’ouverture progressive des busettes peut être mise en œuvre en second temps sur la presse, uniquement si les défauts d’aspect apparaissent lors des premiers essais. Elle n’implique aucune modification des réglages presse ou du cycle d’injection initial.

Cette optimisation s’intègre donc facilement dans un process industriel existant, tout en apportant une réponse concrète aux enjeux de qualité visuelle sur les pièces plastiques à forte valeur ajoutée.

Des résultats conformes aux exigences

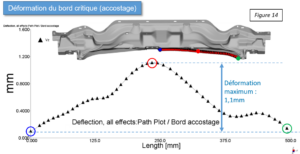

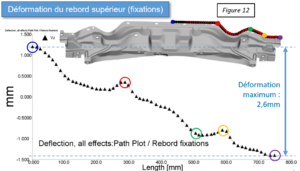

La simulation montre que les déformations restent inférieures à la limite fixée de 3 mm. Au niveau du bord d’accostage, la déformation mesurée atteint 1,1 mm. Ce résultat confirme la stabilité du comportement matière et permet un assemblage conforme, sans correction.

Vous souhaitez garantir des pièces injectées sans déformation ? Contactez-nous.

Catégories

- Tout

- Extrusion

- Recyclage

- Automobile

- Normalisation

- Normes

- Projet d'action collective

- Actualités

- Podcast

- Composites

- Matières Plastiques Recyclées

- Communiqué de presse

- Compoundage

- Simulation

- Actions Collectives

- Essais et analyses

- Transition Numérique

- Outillage

- Transition Ecologique

- Procédés

- Economie Circulaire

- Injection

- Thermoformage

- Innovation

- ACV

- Emballage

- Fabrication additive

- Matériaux

- Réglementation

- Écoconception

Recherche

Dans la même catégorie

- ALBÉA optimise ses développements grâce à la rhéologie

- Témoignage AMPIA : La rhéologie au service des exigences clients

- GILAC et IPC : les apports de la simulation numérique pour des caisses de stockage haute performance

- Optimiser le dimensionnement d’un bloc chaud : réduire les défauts d’injection et améliorer la productivité

- Le zéro défaut, le graal en industrie

Vous souhaitez l'aide d'un expert ?